Gummiherstellung wird umweltfreundlicher: Dresdner Forscher revolutionieren die Rezeptur für Gummi

Nach neuen Forschungsergebnissen, die Prof. Dr. Gert Heinrich vom Leibniz-Institut für Polymerforschung Dresden e. V. (IPF) zur Tagung TECHNOMER in Chemnitz vorgestellt hat, müssen Lehrbücher zur Gummiherstellung wohl neu geschrieben werden.

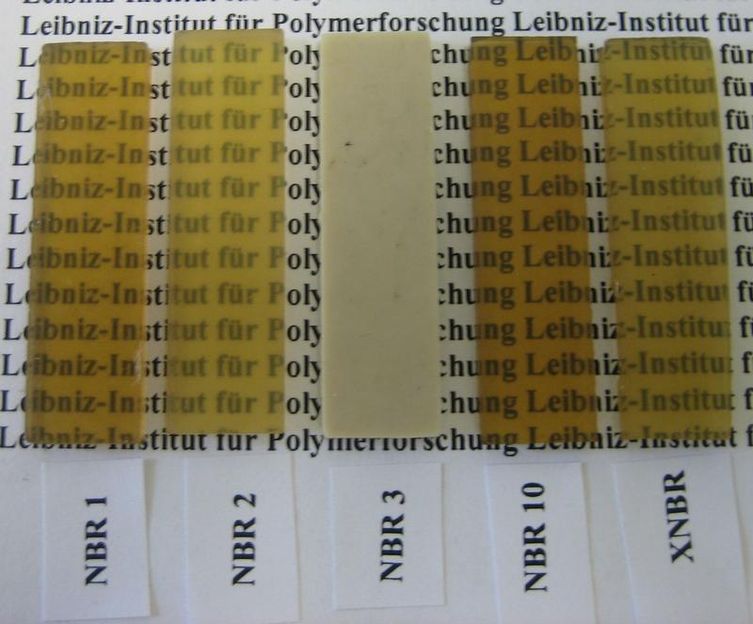

Die Forschungsergebnisse ermöglichen eine Transparenz von schwefelvernetzen Elastomerwerkstoffen:Der nicht transparente Prüfkörper in der Mitte (NBR 3) wurde auf klassische Weise mit Zinkoxid schwefelvernetzt. Bei den transparenten Proben handelt es sich um Nitril-Butadien-Kautschuk (NBR) bzw. carboxylierten Nitril-Butadien-Kautschuk (XNBR), der mittels unter ¬schiedlicher Mengen bzw. Chargen LDH vulkanisiert wurde.

IPF Dresden

Seitdem Gummi industriell hergestellt wird, gilt es als unumstößliche Tatsche, dass für die Vulkanisation - die Vernetzung von Kautschuk mit Schwefel - als Katalysator Zinkoxid benötigt wird. Die Zugabe von rund 3% dieses Stoffs zusammen mit etwas Stearinsäure beschleunigt die Geschwindigkeit der Vernetzungsreaktion auf das Zehnfache und macht damit den Prozess erst effizient und das Produkt bezahlbar. So enthalten die meisten Bauteile aus Gummi heute ca. 3% - 5% Zinkoxid. Bei den enormen Mengen Gummi, die z. B. für Fahrzeugreifen produziert werden, summiert sich das auf weltweit jährlich rund 500.000 t Zink, und das, obwohl die Europäische Union bereits 2004 in ihrer Richtlinie 2004/73/EG Zink als "umweltgefährdenden" Stoff klassifiziert hat, der "sehr giftig für Wasserorganismen ist und in Gewässern längerfristig schädliche Wirkungen haben kann".

In den jetzt von Prof. Heinrich vorgestellten und zur Patentierung eingereichten Arbeiten wird nachgewiesen, dass Zinkoxid durch zinkhaltige Hydrotalkite, so genannte LDH (layered double hydroxide = geschichtete Doppelhydroxide), ersetzt werden kann und sich damit der für die Vernetzung benötigte Zinkanteil auf ein Zehntel der bisherigen Menge reduziert. Vor dem Hintergrund der von Zink ausgehenden Umweltgefährdung und in Anbetracht der genannten Produktionsmengen ist allein das ein unschätzbarer Vorteil gegenüber dem bisherigen Verfahren. Hinzu kommen zwei weitere Vorteile. Zum einen: Die LDH wirken im Gummi gleichzeitig als Verstärkung und verbessern somit die Festigkeitseigenschaften des Materials. Zum anderen: Es kann transparentes Gummimaterial hergestellt werden. Neben diesen neuen Materialeigenschaften ist es für eine industrielle Anwendung von großer Bedeutung, dass das neue Vulkanisationsmittel problemlos in die bisher genutzten Technologien integriert werden kann.

Die Idee, mit LDHs ein neues Vulkanisationsmittel für Gummi zu entwickeln, verdankt ihre Entstehung der Zusammenarbeit von Forschern aus mehreren international besetzten Arbeitsgruppen im Verantwortungsbereich von Prof. Dr. Gert Heinrich am IPF. Im Rahmen von Forschungsarbeiten zur flammhemmenden und verstärkenden Wirkung von LDH in Kunstoffen waren verschiedene LDHs hergestellt und u.a. auf Zusammenhänge zwischen katalytischer Aktivität und flammhemmender Wirkung untersucht worden.

Der dabei eher zufällig gefundene Effekt der vernetzenden Wirkung der mit Zink modifizierten LDHs erregte natürlich sofort das Interesse des ausgewiesenen Gummispezialisten Heinrich, der daraufhin Mitarbeiter verschiedener Gruppen an einen Tisch brachte, um das Potential der Entdeckung auszuloten und möglichst schnell nutzbar zu machen. Ergebnis dessen ist die jetzt vorliegende Innovation, für die er gemeinsam mit Dr. Andreas Leuteritz, Prof. Udo Wagenknecht, Prof. De-Yi Wang (China) sowie Dr. Amit Das und Kalaivani Subramaniam (beide Indien) das entsprechende Patent angemeldet hat.

Meistgelesene News

Organisationen

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Analytik- und Labortechnik-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.